Il BMW Group con la sua produzione sta intensificando la crescita della e-mobility e stabilendo nuovi standard per la trasformazione del settore. Oggi, nella sua più grande sede produttiva europea di Dingolfing, l’azienda ha aperto il Competence Centre for E-Drive Production. Avendo prodotto componenti per i propulsori elettrici a Dingolfing a partire dal 2013, il BMW Group sta ora espandendo significativamente la sua capacità. Il ministro-presidente della Baviera Markus Söder e il Presidente del Consiglio di Amministrazione di BMW AG Oliver Zipse hanno avviato simbolicamente la produzione del nuovo sistema di propulsione e-drive BMW altamente integrato, che combina il motore elettrico, la trasmissione e l’elettronica di potenza in un alloggiamento centrale. La nuova generazione dell’e-drive BMW verrà utilizzata per la prima volta nella nuova BMW iX3, che entrerà in produzione in Cina alla fine dell’estate.

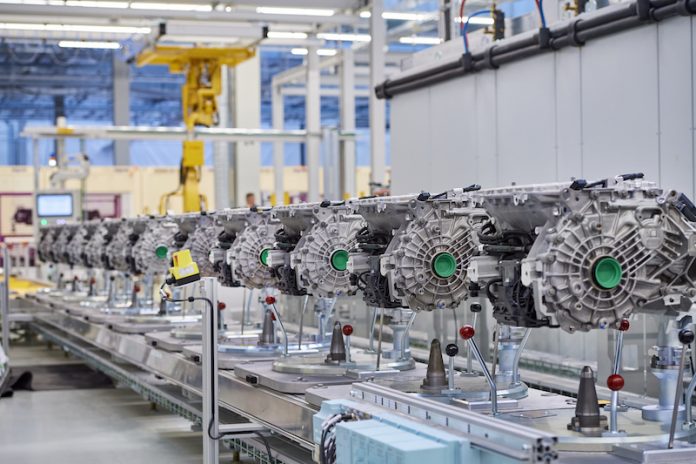

Presso il Competence Centre di Dingolfing, il BMW Group produrrà componenti dei propulsori elettrici come moduli batteria, batterie ad alta tensione e motori elettrici su otto linee di produzione. Nei prossimi anni, l’azienda equioaggerà quattro linee aggiuntive, che aumenteranno significativamente la capacità produttiva del sito.

Oliver Zipse, Chairman of the Board of Management di BMW AG, ha dichiarato all’inaugurazione: “Continuiamo a potenziare la mobilità elettrica e a definire gli standard per la trasformazione del nostro settore. Entro il 2022, nel solo Dingolfing, saremo in grado di produrre e-drive per oltre mezzo milione di veicoli elettrificati all’anno. Allo stesso tempo, produrremo un mix di veicoli completamente elettrici, ibridi plug-in e modelli con un motore a combustione su una singola linea, a seconda della domanda, in modo da poter offrire ai nostri clienti il “Power of choice”. Questo dimostra come abbiamo spianato la strada per rendere il cambiamento nel nostro settore una vera storia di successo.”

Nei prossimi anni, l’area di produzione del Competence Centre for E-Drive Production sarà ampliata fino a dieci volte la dimensione originale: da 8.000 metri quadrati nel 2015 a 80.000. Anche il numero di dipendenti aumenterà. Solo nella prima metà del 2020, la forza lavoro è passata da 600 a 1.000. Fino a 2.000 dipendenti lavoreranno nella produzione di e-drive nella sede di Dingolfing a medio termine.

Produzione in-house di batterie e motori elettrici ad alta tensione

“La nostra competenza unica nella produzione di batterie ad alta tensione e motori elettrici garantisce che la nostra tecnologia sia sempre all’avanguardia e siamo in grado di accelerare la produzione rapidamente, sistematicamente in linea con la domanda”, ha spiegato Michael Nikolaides, responsabile della funzione Planning and Production Engines and E-Drives. Entro il 2021 un quarto dei veicoli del BMW Group venduti in Europa dovrebbe avere una trasmissione elettrica; un terzo nel 2025 e metà nel 2030. Entro il 2023, il BMW Group offrirà ai suoi clienti non meno di 25 modelli elettrificati, circa la metà con un propulsore elettrico puro.

Il BMW Group possiede una vasta esperienza in tutta la catena del valore. Sia il nuovo e-drive altamente integrato che le nuove batterie ad alta tensione sono stati sviluppati internamente in stretta collaborazione tra i dipartimenti di sviluppo e la produzione. La società sta riunendo le proprie competenze nella produzione standard su larga scala di trasmissioni elettriche presso il Competence Centre for E-Drive Production, garantendo in tal modo una produzione efficiente in grado di adattarsi in tempi rapidi alla domanda di trasmissioni per veicoli completamente e parzialmente elettrici. “L’esperienza con il nostro sistema di produzione flessibile per motori a combustione è stata inserita nella progettazione della nostra produzione di e-drive. Di conseguenza, la produzione di e-drive è anche in grado di reagire rapidamente alla domanda di veicoli BEV e PHEV. In questo modo, stiamo realizzando il “Power of choice” per i nostri clienti”, ha spiegato Nikolaides.

Il Competence Centre inoltre ha standardizzato la tecnologia utilizzata nella produzione di moduli batteria per nuove batterie ad alta tensione di quinta generazione, perfezionando il processo in modo da adattarsi alla crescente gamma di modelli elettrificati e consentendo di produrre diverse varianti sulla stessa linea. In questo modo, l’azienda non sta solo preparando il terreno per la tecnologia di produzione, ma sta anche garantendo posti di lavoro e qualifiche chiave.

Il sito di Dingolfing si trasforma per l’elettromobilità

“La fabbrica di Dingolfing del BMW Group Plant è un perfetto esempio di come l’industria automobilistica si stia trasformando per la mobilità elettrica. Qui abbiamo tutto sotto lo stesso tetto: produzione di batterie, motori elettrici e veicoli elettrificati “, ha spiegato Christoph Schröder, capo dello stabilimento BMW Group Plant Dingolfing. Già oggi, circa il dieci percento dei veicoli prodotti a Dingolfing è elettrificato. Con il lancio della BMW iNEXT nel 2021, Plant Dingolfing sarà in grado di produrre veicoli completamente elettrici, ibridi plug-in e modelli con motore a combustione su una sola linea. “È così che stiamo implementando il “Power of choice” nella produzione di automobili”, ha aggiunto Schröder. Queste strutture altamente flessibili andranno anche a beneficio della prossima generazione della BMW Serie 7, che sarà prodotta in questo sito e lanciata sul mercato come benzina, diesel, ibrido plug-in e – per la prima volta – in versione completamente elettrica.

Dingolfing ha anni di esperienza nella costruzione di componenti per veicoli elettrici. Le batterie ad alta tensione prodotte in serie per la BMW i3 sono uscite da questa linea dal 2013. Questo impianto produce anche motori elettrici dal 2015. La maggior parte delle batterie ad alta tensione e dei motori elettrici per tutti i veicoli elettrificati del BMW Group proviene dal Competence Centre for E-Drive Production. Le strutture esistenti di un grande magazzino di pezzi di ricambio appartenente alla logistica post-vendita del BMW Group sono state adattate e utilizzate a tale scopo negli ultimi anni.

“Allo stesso tempo, abbiamo guidato lo spostamento a lungo termine delle competenze nello stabilimento fornendo ai dipendenti una formazione mirata per le nuove attività e estendendo lo sviluppo all’elettromobilità come area di attività futura”, ha affermato il presidente del comitato aziendale di Dingolfing Stefan Schmid. “L’ulteriore formazione e qualificazione sono fondamentali per una trasformazione di successo.”

Rete di produzione globale di e-drive focalizzata in Germania

Il BMW Group ha una rete di produzione altamente flessibile per i propulsori elettrici. Le batterie ad alta tensione necessarie per i veicoli elettrificati provengono dalle tre fabbriche di batterie dell’azienda a Dingolfing, Spartanburg (USA) e Shenyang (Cina). Il BMW Group ha anche localizzato la produzione di batterie in Thailandia, dove collabora con il gruppo Dräxlmaier. BMW Group Plants Dingolfing e Landshut producono motori elettrici. Il Battery Cell Competence Centre di Monaco copre l’intera catena del valore delle batterie, dalla ricerca e sviluppo alla composizione e progettazione delle celle, fino alla possibilità di produzione su larga scala.

Tecnologia BMW eDrive di quinta generazione

Lo stesso giorno dell’inaugurazione ufficiale, il Competence Centre ha anche iniziato la produzione del propulsore elettrico di quinta generazione. Questo modulo elettrico altamente integrato combina il motore elettrico, la trasmissione e l’elettronica di potenza in un unico alloggiamento. Anche i materiali considerati terre rare non sono più necessari. Il propulsore è compatibile con tutti i tipi di veicolo e sarà disponibile con vari livelli di potenza per diversi modelli. Il design altamente integrato del sistema aumenta significativamente la densità di potenza.

La tecnologia BMW eDrive di quinta generazione presenta batterie ad alta tensione nuove e più potenti. Grazie al loro design modulare scalabile, queste possono essere utilizzate in modo flessibile nella rispettiva architettura del veicolo e nei rispettivi luoghi di produzione. Il Competence Center si sta attualmente preparando per aumentare la produzione di queste nuove batterie ad alta tensione.

Approvvigionamento di materiali sostenibile a lungo termine

La sostenibilità e la sicurezza dell’approvvigionamento sono fattori importanti nell’espansione dell’elettromobilità. Il BMW Group si approvvigiona delle celle necessarie per la produzione di batterie ad alta tensione da fornitori leader che producono le celle secondo le specifiche esatte del BMW Group.

Per gli esperti di acquisto del BMW Group, l’estrazione e la lavorazione delle materie prime in modo etico e responsabile iniziano proprio all’inizio della catena del valore: si interessano molto alle catena di approvvigionamento delle celle delle batterie, fino alle miniere stesse. Il rispetto delle norme ambientali e il rispetto dei diritti umani hanno la massima priorità.

Per le sue nuove batterie elettriche ad alta tensione di quinta generazione, l’azienda ha ristrutturato le sue catene di approvvigionamento e a partire dal 2002 si approvvigionerà direttamente di cobalto e litio per le celle delle batterie. Questo garantisce la massima trasparenza sulla provenienza di queste due importanti materie prime della batteria. I contratti di fornitura garantiscono anche la sicurezza delle forniture fino al 2025 e oltre. In futuro, il cobalto sarà ottenuto direttamente dalle miniere in Australia e Marocco, mentre il litio verrà dall’Australia e da altri Paesi.