Con la prossima generazione di vetture a trazione esclusivamente elettrica, Volvo Cars intende offrire ai clienti maggiore autonomia, tempi di ricarica più brevi e costi inferiori, oltre che conseguire nuovi traguardi in termini di sicurezza e sostenibilità automobilistica.

Questi ambiziosi obiettivi saranno realizzati da Volvo Cars nei prossimi anni attraverso un investimento di 10 miliardi di corone svedesi nello stabilimento di Torslanda, in Svezia, grazie al quale la Casa automobilistica potrà prepararsi a produrre la prossima generazione di auto completamente elettriche.

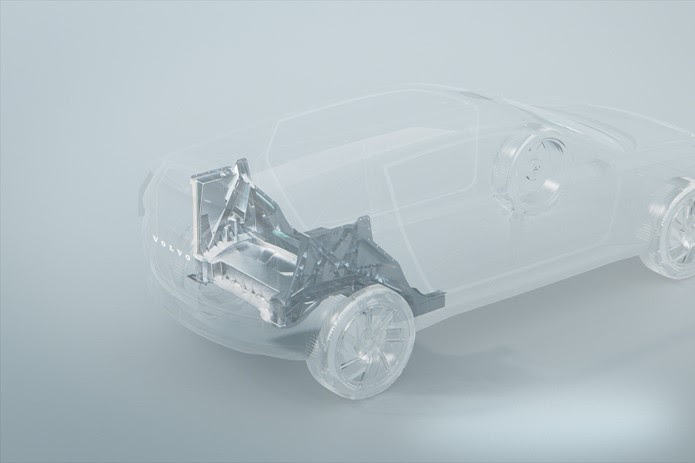

Nell’ambito degli investimenti previsti, la Casa svedese introdurrà presso il sito una serie di tecnologie e processi produttivi nuovi e più sostenibili. Questi includono, ad esempio, la tecnologia di mega-casting per le parti di carrozzeria in alluminio, un nuovo centro di assemblaggio della batteria e reparti di verniciatura e assemblaggio finale completamente rinnovati.

Gli investimenti fanno seguito al recente annuncio di Volvo Cars e Northvolt, società leader nella produzione di celle per batterie, relativo all’investimento di 30 miliardi di corone svedesi nello sviluppo e nella produzione di batterie di alta qualità su misura per la prossima generazione di modelli Volvo a trazione solo elettrica.

Entrambi i piani di investimento favoriscono la realizzazione dell’ambizioso obiettivo di Volvo Cars di diventare una società automobilistica con una gamma completamente elettrica entro il 2030 e riflettono la volontà della Casa di impegnarsi a lungo termine per la sua città natale, Göteborg.

“Questi investimenti rappresentano un passo importante verso un futuro completamente elettrico e verso la produzione di Volvo elettriche migliori e ancora più avanzate”, ha dichiarato il CEO Håkan Samuelsson. “Torslanda è il nostro impianto più grande e svolgerà un ruolo essenziale per la nostra trasformazione in atto e per il raggiungimento del nostro traguardo di diventare un produttore di auto solo elettriche entro il 2030”.

L’introduzione della tecnologia di mega-casting per i componenti della carrozzeria in alluminio della prossima generazione di modelli elettrici Volvo costituisce il cambiamento più significativo ed entusiasmante attuato nell’ambito del pacchetto di investimenti. ll mega-casting crea una serie di vantaggi in termini di sostenibilità, costi e prestazioni della vettura durante il suo ciclo di vita e Volvo Cars sarà una delle prime Case automobilistiche a investire in questo processo.

La fusione delle parti principali della struttura del pavimento dell’auto in un unico elemento in alluminio riduce il peso del veicolo, il che ne migliora a sua volta l’efficienza energetica e quindi l’autonomia elettrica. Ciò consente inoltre ai progettisti Volvo di utilizzare in modo ottimale lo spazio disponibile nell’abitacolo e nel vano di carico, aumentando la versatilità complessiva dell’auto.

Tra gli altri vantaggi del mega-casting va sottolineata la riduzione della complessità del processo di produzione, che a sua volta consente di ridurre i costi in termini di utilizzo dei materiali e di logistica, abbassando l’impronta ambientale complessiva in tutte le fasi della produzione e dell’approvvigionamento.

Le modifiche agli impianti di verniciatura prevedono l’installazione di nuovi macchinari e l’implementazione di nuovi processi, che potranno favorire la costante riduzione del consumo energetico e delle emissioni di questo reparto.

Un nuovo centro di montaggio delle batterie integrerà le celle e i moduli delle batterie nella struttura del pavimento dell’auto, mentre il reparto di assemblaggio sarà rinnovato per adattarsi alle fasi di lavorazione previste per i modelli al 100% elettrici di prossima generazione; sarà creato, ad esempio, un nuovo “punto di unione”, dove la parte superiore della scocca e il pavimento dell’auto entrano in contatto per la prima volta.

Saranno rinnovate anche le aree logistiche, migliorando il flusso dei materiali e ottimizzando il trasporto di merci e componenti all’interno dello stabilimento. La Casa automobilistica investirà anche nelle strutture di contorno allo stabilimento, come le aree di ristoro, gli spogliatoi e gli uffici, per migliorare ulteriormente l’ambiente di lavoro di tutti i dipendenti.

“Oggi è un grande giorno per il sito di Torslanda, poiché questo pacchetto di investimenti ha lo scopo di adeguarlo alle nostre esigenze future di produzione”, ha dichiarato Javier Varela, responsabile engineering e attività operative di Volvo Cars. “Il nostro futuro come azienda è esclusivamente elettrico e ciò richiede una serie di interventi di aggiornamento in tutto lo stabilimento, per garantire che Torslanda possa continuare a costruire auto elettriche di altissima qualità”.

Il sito di Torslanda ha una capacità produttiva annua di 300.000 auto ed è uno degli impianti di produzione di Volvo Cars che opera da più tempo. È stato inaugurato nell’aprile 1964 dal sovrano svedese Gustavo VI Adolfo e per molto tempo è stato l’impianto singolo più grande del Paese. Attualmente opera su tre turni e impiega circa 6.500 persone.