L’utilizzo dell’alluminio vanta una lunga tradizione in Casa Audi: nel 1994 ha infatti debuttato la prima Audi A8 con Audi Space Frame, una soluzione pionieristica nel campo della costruzione con materiali leggeri. Anche con la quarta generazione della berlina di categoria superiore costruita in alluminio, per differenti componenti Audi impiega il metallo leggero in un innovativo mix multimateriale. La lavorazione dell’alluminio esige tuttavia un notevole consumo di energia. Per tale motivo, Audi inserisce questo materiale in un circuito di riciclo. Ciò consente di risparmiare materie prime preziose e contribuisce a far sì che le auto giungano nelle mani dei loro utilizzatori vantando un bilancio ambientale decisamente migliore. A Ingolstadt e Neckarsulm, i reparti di pressaggio utilizzano alluminio riciclato per i componenti delle gamme Audi A3, A4, A5, A6, A7 e A8, nonché per componenti di Audi e-tron ed e-tron Sportback. Si aggiungeranno progressivamente altri stabilimenti.

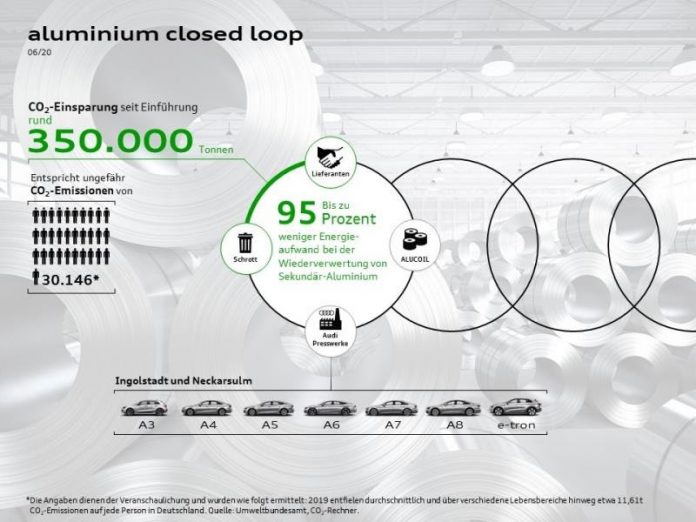

“L’uso efficiente delle risorse è per noi importante tanto quanto la riduzione delle nostre emissioni di CO2”, afferma Marco Philippi, Responsabile della Strategia di Approvvigionamento. “Utilizzando alluminio secondario, l’energia necessaria per il riciclo è inferiore fino al 95% rispetto alla produzione con alluminio primario”.

Audi ha introdotto il processo “Aluminium Closed Loop” nello stabilimento di Neckarsulm già nel 2017. Gli scarti di lamiere di alluminio prodotti durante lo stampaggio vengono restituiti direttamente al fornitore. Questi li ricicla fino a ottenere lamiere di alluminio nuove e della stessa qualità, che Audi riutilizza poi nella sua produzione. A Neckarsulm, Audi gestisce il processo Aluminium Closed Loop già con due fornitori e ha così aumentato la quantità d’alluminio immesso nel ciclo chiuso. Nel 2019 è stato conseguito un risparmio di CO2 pari a 150.000 tonnellate, circa due terzi in più rispetto all’anno precedente. Recentemente l’Aluminium Closed Loop è stato introdotto anche nello stabilimento di Ingolstadt, mentre la sede di Győr ne ha pianificato l’introduzione entro il prossimo anno e si aggiungeranno progressivamente altri siti produttivi e altre gamme. Attualmente, l’alluminio secondario è integrato in componenti della carrozzeria di Audi A3, A4, A5, A6, A7 e A8, nonché in componenti di Audi e-tron ed e-tron Sportback.

A causa del progressivo affermarsi della mobilità elettrica, aumenta la percentuale di emissioni di CO2 riconducibili alla supply chain. Qui e nei processi di produzione che si attuano a monte, entro il 2025 verrà sviluppato quasi un quarto di tutte le emissioni di CO2 della Casa dei quattro anelli – sulla base della media prevista per l’intera flotta. Per tale ragione Audi, insieme ai suoi fornitori, si concentra principalmente su quelle misure che hanno effetto in questa fase iniziale della produzione. Già nel 2018, ha avviato un programma CO2 nella supply chain per identificare, insieme ai fornitori, strategie utili all’ulteriore riduzione della CO2. Le maggiori opportunità risiedono soprattutto nei cicli chiusi dei materiali, nel progressivo incremento dell’impiego di materiali secondari, nell’uso di materiali provenienti da processi di riciclaggio, nei componenti in materiale sintetico, così come nell’utilizzo di elettricità ecologica. L’implementazione di queste misure dovrebbe essere pienamente efficace entro il 2025 e offrirà un potenziale di riduzione della CO2 pari a 1,2 tonnellate per auto in media.